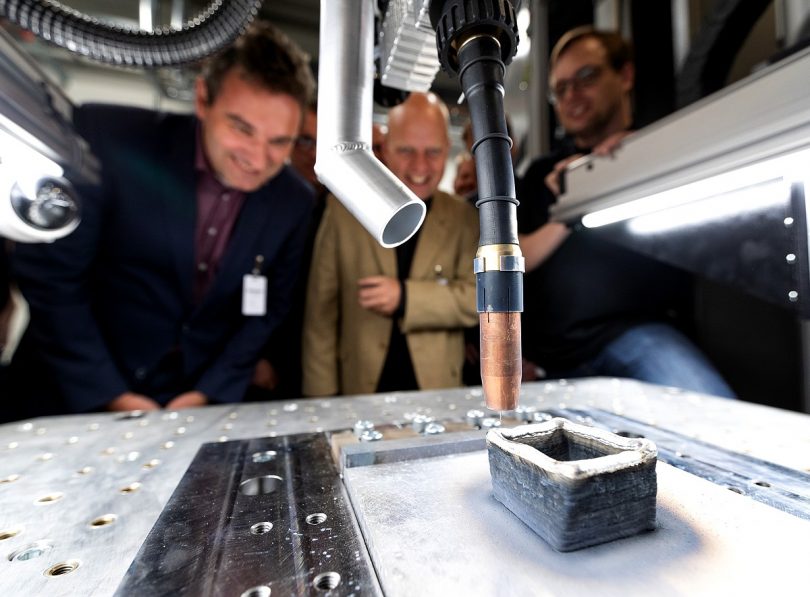

Beim 3D-Druck großvolumiger Bauteile bietet das vom Berliner Anlagenhersteller Gefertec entwickelte 3DMP®-Verfahren besonders hohe Auftragsraten und hat damit ein hohes Potential zur Etablierung als Schlüsseltechnologie. Um den Prozess für eine industrielle Anwendung zu qualifizieren, finden am BIAS Bremer Institut für angewandte Strahltechnik im Rahmen des Verbundprojekts Regis (Realisierung additiv gefertigter Integralstrukturen) Forschungsarbeiten an einer lichtbogenbasierten 3D Druck-Maschine statt. Diese wurde am 26.06.2018 in Betrieb genommen und ist mit einem Bauraumvolumen von 0,46 m³ der größte Metall-3D-Drucker im Raum Bremen.

Metall-3D-Drucker fertigt Luffahrtkomponenten für Airbus

In der Luft- und Raumfahrtindustrie besteht der Wunsch nach einem technisch ausgereiften, additiven Fertigungsverfahren zur Herstellung großer metallische Strukturbauteile mit geringer Wandstärke. Neben der neu gewonnen Designfreiheit, die additive Fertigungsverfahren generell auszeichnet, stehen besonders die verringerten Werkzeug- und Herstellungskosten gegenüber heutigen Herstellungsverfahren im Vordergrund.

Regis ist ein Verbundprojekt, das unterschiedliche Partner aus der Luft- und Raumfahrtindustrie, Anlagenhersteller und weitere Forschungseinrichtungen vereint. Ziel des Verbundprojekts ist, homogene Materialeigenschaften beim Fertigen von Titan und Aluminium mit dem 3DMP®-Verfahren sicherzustellen. Damit wird ein wichtiger Beitrag für die Aufhebung der geometrischen Beschränkung beim Fertigen von 3D-gedruckten Bauteilen geliefert.

Der 3DMP®-Verfahren ist ein lichtbogenbasiertes additives Fertigungsverfahren. Mittels CAD-Software werden Bauteile entworfen und anschließend in einzelne digitale Druckschichten, sogenannte CAM-Modelle, zerlegt. Anhand der CAM-Modelle wird schichtweise ein endkonturnahes Halbzeug unter Anwendung eines Metall Schutzgas Schweißprozesses aufgebaut. Nach dem Drucken des endkonturnahen Halbteils folgt dessen Vermessung mittels 3D-Scan. Anhand der Oberflächenmessdaten erfolgt das Fräsen auf die Maße des Fertigteils.

Zu den Vorteilen des Verfahrens zählen unter anderem:

- Kurze Prozesszeiten aufgrund hoher Auftragsraten und weniger Fertigungsschritte

- Herstellung großvolumiger Bauteile ohne Begrenzung durch eine Baukammer

- Hohe Wirtschaftlichkeit aufgrund der Verwendung von kostengünstigem Draht als Ausgangswerkstoff, einer hohen Materialausnutzung und geringen Werkzeugkosten

BIAS entwickelt Prozessüberwachung

Um konstant homogene Materialeigenschaften garantieren zu können, liegt der Fokus der Arbeiten am BIAS auf der Untersuchung des Einflusses der Wärme- und Schutzgasführung auf die mechanischen Eigenschaften von Titan- und Aluminiumbauteilen. Ein weiterer Schwerpunkt liegt darauf, eine Online Prozessüberwachung der Temperatur des Druckgutes zu entwickeln. Dazu soll die eigens am BIAS entwickelte emissionswertkompensierte, flächenaufgelöste Temperaturfeldmessung in das Anlagenkonzept integrieren werden.

Das BIAS Bremer Institut für angewandte Strahltechnik GmbH in Bremen entwickelt neue laserbasierte Fertigungstechnologien, Systeme und Verfahren in den Geschäftsbereichen „Materialbearbeitung und Bearbeitungssysteme“ sowie „Optische Messtechnik und optoelektronische Systeme“. Das BIAS liegt zentral im Technologiepark an der Universität Bremen und kooperiert eng mit Partnern aus der Industrie sowie nationalen und internationalen Forschungseinrichtungen. – Das Regis-Verbundprojekt wird gefördert durch die Bundesrepublik Deutschland. Zuwendungsgeber ist das Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestags (Förderkennzeichen: 20W1708F).

Verwandte Artikel:

– Erstmals: Vollständige Elektro-Motoren im 3D-Druck (22. März 2018)

– 3D-Druck – LKW-Ersatzteile „on demand“ (14. Juli 2016)

– Mobiler CNC-Roboter bearbeitet große CFK-Strukturen (1. Dezember 2016)