[Fraunhofer LBF] – In nur drei Monaten haben Wissenschaftlerinnen und Wissenschaftler des Fraunhofer LBF am Beispiel eines Lastenfahrrades gezeigt, welche Leichtbaupotenziale in diesen urbanen Fahrzeugen stecken. Sie fanden neue Möglichkeiten, die sichere Nutzung elektrisch unterstützter Lastenfahrräder zu verbessern und die Reichweite der Fahrzeuge zu erhöhen. So wurden am Vorderwagen eines Zweispurlastenrades durch eine neue Rahmenkonstruktion ein Drittel des Gewichts eingespart. Die Batterie wurde neu gedacht, die Kapazität erhöht und das Gehäuse durch die direkte Integration in den Rahmen eingespart.

Auslegen, konstruieren, realisieren, demonstrieren – das interdisziplinäre Forscherteam aus Polymerchemikern und Ingenieuren der Betriebsfestigkeit, Werkstoffwissenschaft und Mechatronik hat ein handelsübliches Lastenfahrrad nicht nur leichter gemacht, sondern auch neue Ansätze des nachhaltigen, zuverlässigen Leichtbaus aufgezeigt. Die im Fahrrad umgesetzten Features bieten hohes Potenzial für viele Anwendungen in unterschiedlichen Branchen, auch außerhalb der Mobilität.

Leichtbaurahmen mit integrierten Funktionen

Im Projekt „L-LBF“ wurden, basierend auf eigens durchgeführten Fahrbetriebsmessungen sowie Ausgangsdaten über Gewicht und Geometrie des gewählten kommerziellen Lastenrades, CAD-Modelle erstellt und FE-Modelle abgeleitet. Diese Modelle wurden für die Entwicklung des Leichtbaurahmens und die Auslegung neuer Leichtbaufelgen verwendet. Strukturauslegung und Aufbau des neuen leichten Fahrradrahmens mit zentralem Hohlprofilträger aus höherfesten Aluminiumlegierungen bieten die Basis für weitere Arbeiten in den anderen Teilprojekten. Am Beispiel Lastenfahrrad konnten allein durch die neue Vorderwagenkonstruktion rund 40 Prozent Gewicht gegenüber dem Referenzfahrzeug eingespart werden.

Darüber hinaus wurde das Hohlprofil gewählt, um darin das eigens entwickelte Batteriesystem TES (Tubular Energy System) versteckt einzubauen. Die Batterie ist somit ohne weiteres Gehäuse witterungs- und thermisch geschützt sowie diebstahlsicher verstaut.

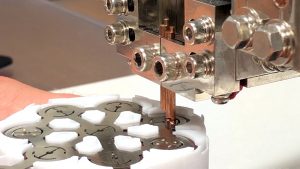

Das Tubular Energy System (TES) ist für die Integration in das Rahmenrohr ideal geeignet. Fraunhofer LBF

Tubular Energy System (TES): variabel, sicher, funktionell

Im „Tubular Energy System“ sind die Li-Ion-Zellen rohrförmig angeordnet – ideal für die Integration in das Rahmenhohlprofil. Das System besteht aus insgesamt 80 Zellen und weist damit eine Kapazität von 1.000 Wattstunden (Wh) auf. Damit ist es doppelt so groß wie das handelsübliche Batteriesystem, das im Referenzfahrzeug regulär verbaut ist. Der Ladezustand wird über eine eigens aufgesetzte App auf dem Smartphone angezeigt. Damit wird dem Radfahrer nicht nur die Möglichkeit gegeben, deutlich längere Strecken mit elektrischer Unterstützung zurückzulegen, sondern auch den Verbrauch und die Restenergie, besonders in Abhängigkeit von der transportierten Nutzlast, zu überwachen.

Zuverlässige Auslegung leichter Strukturen

Die Wissenschaftlerinnen und Wissenschaftler des Fraunhofer LBF „transportieren“ mit ihrem Lasten-Leichtbaufahrrad ihre langjährige Erfahrung im nachhaltigen, sicheren und wirtschaftlichen Leichtbau. „Mit dem „Lasten-LeichtBauFahrrad“ haben wir erneut die LBF-Systemkompetenz, unsere Flexibilität und Kreativität unter Beweis gestellt“, so Dr. Saskia Biehl, die das bereichsübergreifende Forschungsprojekt im Fraunhofer LBF geleitet hat. Das Team hat ein deutlich leichteres Fahrrad umgesetzt, dass sich länger fahren und besser steuern lässt. Das entlastet den Nutzer und führt zu mehr Aufmerksamkeit im Verkehr. „Da geht noch mehr“, so die Wissenschaftlerin, „wir erarbeiten auch ein System zur aktiven Stabilisierung und Vermeidung von Lenkerflattern. Das hilft dem Nutzer nochmal mehr, diese spannenden Fahrzeuge als alternative, umweltfreundliche Transportmittel im dichten städtischen Verkehr sicher einzusetzen.“