[KLU] – 3D-Druck für Ersatzteile – rechnet sich das? Ja, meint Jakob Heinen, PhD, Kühne Logistics University in Hamburg. Gemeinsam mit Prof. Dr. Kai Hoberg, Leiter der Abteilung Logistik und Professor für Supply Chain and Operations Strategy, hat er ein Optimierungsmodell entwickelt, das anhand realer Daten zeigt, wie der 3D-Druck in vielen Fällen von Vorteil sein kann.

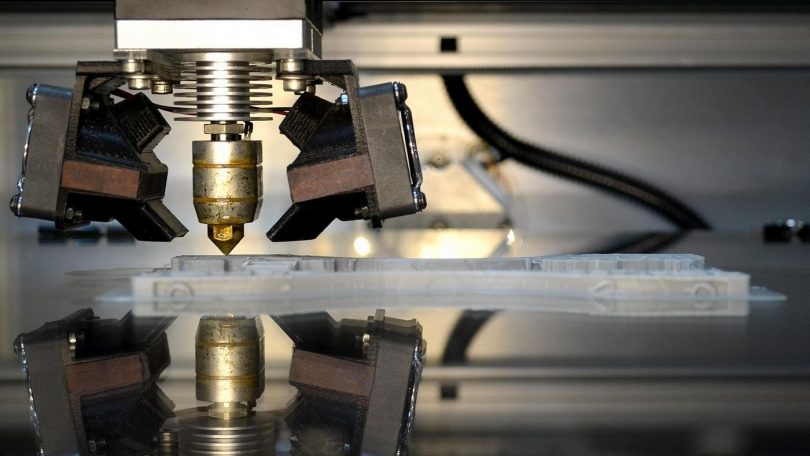

Der 3D-Druck ist auch bekannt als additive Fertigung und findet bereits heute in vielen Branchen Anwendung. Beispiele sind leichte Flugzeugkomponenten, maßgeschneiderte medizinische Geräte oder schnell einsatzbereite Werkzeuge. Auch für einzelne Ersatzteile hat sich diese Fertigungstechnik bewährt. Doch lohnt sich das auch im größeren Rahmen? Supply-Chain-Experten haben ein Optimierungsmodell entwickelt, das erstmals das gesamte Ersatzteil-Portfolio in den Blick nimmt. Angewendet wurde das Modell auf einen großen realen Datensatz eines führenden Fahrzeugherstellers, der mehr als 50.000 Ersatzteile aus neun Jahren umfasst.

3D-Druck entlastet die Lager und verbessert den Service

Das Ergebnis der Arbeit: Der 3D-Druck ist eine sinnvolle wirtschaftliche Alternative für einen erheblichen Anteil von Ersatzteilen. Das gilt vor allem für selten nachgefragte Teile in geringen Stückzahlen. „Hersteller versorgen im Rahmen des Kundenservice auch eigene Fahrzeuge, die bereits lange aus der Serienfertigung ausgelaufen sind. Ersatzteile werden dann oft weniger als einmal pro Jahr benötigt. Genau in diesen Fällen kann der 3D-Druck preiswerter als die traditionelle Fertigung sein“, erläutert Jakob Heinen von der Kühne Logistics University in Hamburg. „Zwar sind die Produktionskosten pro Stück oft deutlich höher als in der traditionellen Fertigung. Doch statt an Mindestmengen gebunden zu sein und große Vorräte anzulegen, können Unternehmen die tatsächlich benötige Menge produzieren. Das spart jahrelange Lagerkosten.“ Auch der Service lässt sich mit dieser Technik verbessern, da ein Hersteller schneller auf Kundenwünsche reagieren kann.

Digitalisierung braucht Weitsicht

„Es lohnt sich, die strategische Frage nach dem passenden Fertigungsmix nicht dem Zufall zu überlassen. Der 3D-Druck hat viel zu bieten“, resümiert Prof. Kai Hoberg. Allerdings sollten die Verantwortlichen stets für einen Mindestbestand sorgen, um Lieferengpässe zu vermeiden. Außerdem appelliert der Logistik-Experte an die Weitsicht der Entscheider: „Um den Übergang zur additiven Fertigung von Ersatzteilen zu erleichtern, müssen Manager bereits heute mit den Vorbereitungen beginnen. Denn oft ist die Digitalisierung von technischen Zeichnungen ein Engpass für eine reibungslose Produktion.“

Hintergrundinformationen zum Rechenmodell

Das Modell betrachtet und bewertet die Kosten in der gesamten Lieferkette. Ein Beispiel: Bei der traditionellen Herstellung fallen jedes Mal Kosten an, wenn eine Produktionsanlage für ein anderes Ersatzteil umgerüstet wird. Wie hoch diese Kosten für einen Einzelteil-Typ sind, richtet sich u. a. nach Nachfragemenge, Auftrags- und Mindestbestellmenge oder Servicegrad. Bei der additiven Fertigung sind zwar Investitionen notwendig (z. B. in Hardware oder technische Zeichnungen), es können aber deutlich geringere Mengen flexibel und ohne zusätzliche (Rüst-)Kosten produziert werden.

Das Modell von Heinen und Hoberg kalkuliert nun für jedes einzelne Ersatzteil das Optimum für Kennzahlen wie Lagermenge, Lieferzeit und Produktionskosten. Das Ergebnis bietet die Grundlage dafür, zu entscheiden, ob die Produktion für die jeweiligen Ersatzteile auf 3D-Druck umgestellt werden sollte. Wenn die Kosten für 3D-Druck beispielsweise viermal so hoch sind wie bei der traditionellen Fertigung, lohnt sich der 3D-Druck noch für bis zu 8 Prozent aller Teile.

Die Veröffentlichung:

Heinen, JJ, Hoberg, K. Assessing the potential of additive manufacturing for the provision of spare parts. J Oper Manag. 2019; 65: 810– 826. DOI: 10.1002/joom.1054

Mehr zum Thema „3D-Druck“