Weltweit steigt die Anzahl von Fahrzeugen mit Brennstoffzellenantrieb langsam aber stetig an, gerade für schwere Nutzfahrzeuge eröffnen sich neue Chancen. Vielversprechend sind dabei vor allem Gewichtseinsparungen und Reichweitenerhöhung im Vergleich zu batterieelektrischen Lösungen. Besonders im Fernverkehr, wo hohe Lasten und Reichweiten gefordert sind, können Brennstoffzellenkonzepte punkten.

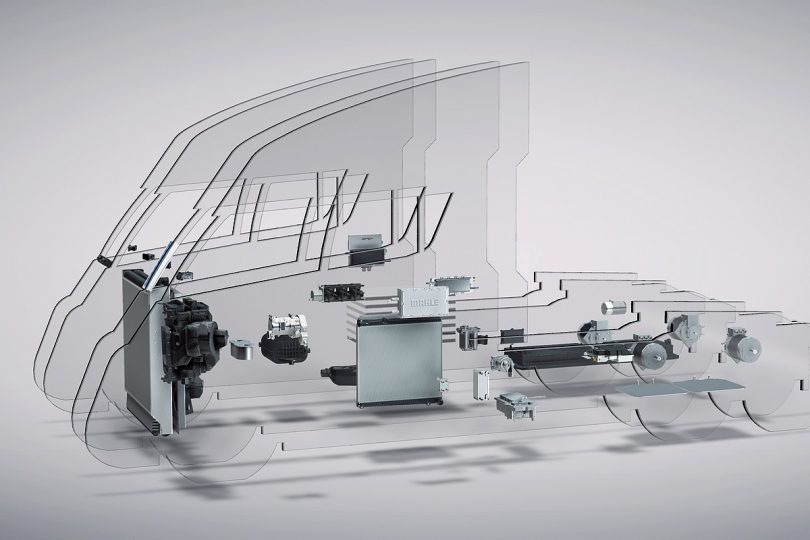

Herausfordernd sind bei der Konstruktion von Nutzfahrzeugen mit Brennstoffzellenantrieb nicht nur die hohen Wasserstoff-Speicherdrücke von rund 700 bar. Auch die extremen Anforderungen an das Thermo- und Medienmanagement und die Empfindlichkeit von Brennstoffzellenstacks gegen Verunreinigungen und Schadgase im Luftstrom erfordern eine perfekt abgestimmte Auslegung der Brennstoffzellenperipherie. Mahle unterstützt die Entwicklung großserientauglicher Nutzfahrzeuge mit Brennstoffzellenantrieb durch seine gesamtsystemische Kompetenz in den Bereichen Thermo- und Luftmanagement sowie Filtration und fokussiert sich dabei auf die Verringerung der Herstellungskosten und die Erhöhung der Betriebssicherheit. Mahle entwickelt dazu aus dem derzeitigen Komponentenangebot ein Brennstoffzellen-System-Portfolio mit modularem Ansatz.

Luftmanagement für die kalte Verbrennung

Das Luftmanagement von Brennstoffzellen stellt höchste Anforderungen an die eingesetzten Komponenten. Neben Partikeln müssen auch Schadgase wie SO2, O3, NOX oder NH3 zuverlässig abgeschieden werden, um eine Beschädigung der Zelle zu vermeiden. Mahle entwickelt hierzu ein hocheffektives Filtermedium, das aus mehreren Schichten aufgebaut ist. Ein Trägermaterial sorgt für mechanische Stabilität, eine Partikelfilterschicht scheidet NaCL ab, eine Molekularschicht verhindert das Eintreten von NH3 in die Brennstoffzelle, eine Aktivkohleschicht nimmt unerwünschte Kohlenwasserstoffe auf und eine weitere Aktivkohleschicht mit spezieller Imprägnierung adsorbiert SO2, H2S und NOx.

Auch auf Ölbeimengungen reagieren Brennstoffzellen empfindlich. Der elektrische Kompressor zur Komprimierung des Zuluftstroms muss deshalb ölfrei ausgeführt werden. Dies betrifft auch die Wellenlagerung, da bereits kleine Ölmengen eine irreversible Schädigung hervorrufen können. Zum Einsatz kommen beim von Mahle entwickelten Verdichter deswegen spezielle Hochdrehzahl-Rollenlager mit Fettschmierung, die durch eine von Mahle entwickelte Dichtung gegen Fettabgabe in Richtung Brennstoffzelle geschützt sind.

Der Wasserhaushalt einer Polymerelektrolyt-Brennstoffzelle hat großen Einfluss auf den Wirkungsgrad und die Lebensdauer. Ein Austrocknen der Membran führt zu einem Gasdurchbruch, ein Überschuss an Wasser bedingt einen ungewünschten freien Zutritt der Gase zum Katalysator. Deswegen muss die der Brennstoffzelle zugeführte Außenluft nicht nur gefiltert, sondern auch deren Feuchtigkeit präzise geregelt werden. Hierzu entwickelte Mahle, zusammen mit Verbundpartnern und gefördert vom Bundesministerium für Wirtschaft und Energie, einen Flachmembranbefeuchter, der für eine zuverlässige Befeuchtung der zugeführten Luft sorgt. Im Flachmembranbefeuchter strömen Ab- und Zuluft, getrennt von Membranen, im Kreuzstrom. Über die Membranoberfläche findet dabei ein Feuchteaustausch statt.

Für die Kühlung der Brennstoffzelle wird deionisiertes Kühlmittel verwendet, da es kaum elektrisch leitfähig ist und im Schadensfall keinen unerwünschten Stromfluss verursacht. In Folge müssen die verwendeten Ladeluftkühler gegen ionisiertes Wasser beständig sein. Hierzu hat Mahle ein besonderes Lötverfahren entwickelt, das nicht nur eine lange Lebensdauer des Ladeluftkühlers gewährleistet, sondern auch eine Ionisierung des Kühlmittels ausschliesst.

Häufig ist im Lastenheft die Trennung von Wasser, Gasen und Wasserdampf nach der Brennstoffzelle gewünscht – aus optischen Gründen soll kein flüssiges Wasser aus der Abluftleitung entweichen. Hierfür hat Mahle Wasserabscheider entwickelt, die einen kontrollierten Wasseraustrag ermöglichen.

Auch die Akustik des Fahrzeugs nimmt Einfluss auf das Luftmanagement. Besonders die Geräusche des E-Kompressors und die der strömenden Luft im Luftpfad müssen gedämpft und Wechselwirkungen der Komponenten im Systemverbund dabei beachtet werden.

Ergebnis dieser gesamtsystemischen Herangehensweise ist der von Mahle optimierte Abluftpfad für Fuel-Cell-Fahrzeuge in Kunststoffbauweise: Er bietet rund 70 % Gewichtseinsparung gegenüber Stahlkonstruktionen, reduziert die hörbaren Resonanzen im Bereich zwischen 1.200 und 5.000 Hz drastisch und erhält dabei ein Maximum an Designfreiheit.

Thermomanagement

Der Einsatz von Brennstoffzellen erfordert komplexere Kühlanlagen und größere Kühlmittelkühler. Grund dafür ist die Notwendigkeit von drei separaten Kreisläufen für Brennstoffzellenstack, Batterie / Elektronik und E-Motor, die erhöhte Gesamtabwärme und das reduzierte Temperaturniveau im Vergleich zum Verbrennungsmotor. Die damit sinkende Temperaturdifferenz zur Außentemperatur muss durch ein höheres Kühlmittelvolumen kompensiert werden.

Zudem sind durch den wegfallenden Riementrieb durchgehend elektrische Lüfter nötig. Sämtliche Komponenten müssen darüber hinaus gegen das entionisierte Kühlmittel beständig sein.

Fahrzeuge mit Brennstoffzellenantrieb verfügen über eine Pufferbatterie. Der Lade- und Entladevorgang von Batterien ist mit Wirkungsgradverlusten behaftet, wobei ein Teil der Energie in Wärme übergeht. Da Li-Ionen-Batterien in einem bestimmten Temperaturbereich betrieben werden müssen, ist auch hier eine Kühlung der Batterie nötig. Hierzu durchströmt das Kühlmittel eines Sekundärkreislaufs eine Kühlplatte unter der Batterie. Nach der Wärmeaufnahme wird das Kühlmedium in einem Chiller auf die Ausgangstemperatur gekühlt. Die Temperatursenkung im Chiller erfolgt durch die Verdampfung eines weiteren Kältemittels, das in einem Primärkreislaufs zirkuliert.

Diagnose und Überwachung

Brennstoffzellenstacks erfordern eine permanente Überwachung im laufenden Betrieb. Dadurch werden nicht nur Schäden vermieden, sondern wichtige Eingangsgrößen wie Gas- oder Luftzuführung beeinflusst. Das Mahle Fuel Cell Monitor Modul verfügt über zwei Mikroprozessoren, die Signale aus dem Brennstoffzellenstack verarbeiten und Rückmeldung an das zentrale Steuergerät geben. Im Bedarfsfall kann die Spannung im Brennstoffzellenstack direkt über ein Halbleitermodul entladen werden. Stromverteiler und Entladewiderstand sind dabei auf einer Kühlplatte untergebracht, um eine einwandfreie Funktion zu gewährleisten.

Brennstoffzellenantrieb als starke Alternative für den Fernverkehr

Die Brennstoffzelle kompensiert die Schwächen eines batterieelektrischen Antriebs in puncto Reichweite und Leistungsfähigkeit und lässt sich deutlich schneller wieder aufladen bzw. betanken. Die höheren Initialkosten sind dabei kaum ausschlaggebend für die „Total Cost of Ownership“ (TCO) – die für den Endkunden relevante Kostenbilanz über die Fahrzeuglebensdauer. Diese wird vielmehr bestimmt durch die Kraftstoffkosten (H2) sowie Maut- und Emissionsregularien. Wenn diese eine Verschiebung der TCO zu Gunsten der Brennstoffzelle auslösen, kann ein Austausch der Flotten unter Umständen sehr schnell erfolgen. Mahle sorgt mit seiner Vorentwicklungsarbeit dafür, dass die nötige Technologiereife für den Massenmarkt bereits zur Verfügung steht.

Verwandte Artikel:

– Stichwort „Wasserstoff“

– Stichwort „Brennstoffzelle“