[TU Braunschweig] – Kompetenzcluster ProZell präsentiert die wichtigsten Ergebnisse der ersten Förderphase der BMBF-geförderten Projekte; Hochschule Landshut ist mit Projekt LocoTroP vertreten.

Im Rahmen des Kompetenzclusters zur Batteriezellproduktion ProZell forschen seit 2016 Wissenschaftlerinnen und Wissenschaftler in Deutschland gemeinsam an den einzelnen Prozessschritten zur Produktion von Batteriezellen. Ziel ist es, die Leistungsfähigkeit und Qualität von Batteriezellen deutlich zu steigern und die Produktionskosten zu senken. Durch die aktive Vernetzung von derzeit 32 Forschungseinrichtungen an 15 Standorten gelingt es, Knowhow zu bündeln und wertvolle Synergien zu schaffen. Insgesamt soll die wissenschaftliche Basis für den Aufbau und die nachhaltige Weiterentwicklung einer international führenden, wettbewerbsfähigen Batteriezellproduktion in Deutschland geschaffen werden.

Das Bundesministerium für Bildung und Forschung (BMBF) förderte die erste Phase des ProZell Kompetenzclusters, die 2019 erfolgreich beendet wurde, mit rund 16 Millionen Euro. Prof. Dr. Karl-Heinz Pettinger von der Hochschule Landshut ist vom BMBF in den Managementkreis des Clusters berufen und unterstützt dort unter anderem die Vernetzung der Projekte. In einem Ergebnisbericht fasst das Kompetenzcluster nun seine wichtigsten Highlight-Ergebnisse aus der ersten Förderphase zusammen. Die Hochschule Landshut ist dabei im Rahmen des Projekts LoCoTroP vertreten.

Innovatives Verfahren zur Trockenbeschichtung

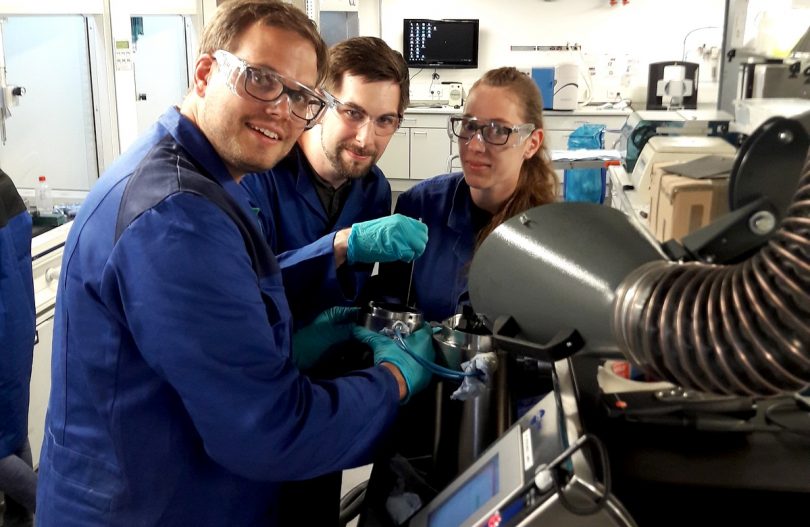

In der Elektrodenfertigung für Lithium-Ionen-Batteriezellen werden überwiegend nass-chemische Prozesse eingesetzt, die aufgrund der verwendeten Lösemittel eine aufwendige Abgasreinigung notwendig machen. Zudem müssen die Elektroden energieintensiv getrocknet werden. Hier setzt das Projekt LoCoTroP unter Leitung von Prof. Dr. Karl-Heinz Pettinger an der Hochschule Landshut an. Das Forscherteam des Technologiezentrums Energie, des Fraunhofer-Instituts für Produktionstechnik und Automatisierung (IPA) und der TU Braunschweig (Institut für Partikeltechnik) entwickelte ein innovatives, lösemittelfreies und umweltfreundliches Trockenbeschichtungsverfahren für Batterieelektroden im Labormaßstab. Dabei konnten die Wissenschaftlerinnen und Wissenschaftler zeigen, dass die Pulvermaterialien trocken und hochintensiv gemischt werden können, und dabei eine komplexe Pulverstruktur aufbauen.

Weniger Kosten bei Produktion

Diese stabile Pulvermischung kann direkt auf die Metallfolie aufgetragen und fixiert werden, ohne die Materialien zu zerstören. Die Leistungsfähigkeit der so hergestellten Batterieelektroden blieb dabei gleich oder verbesserte sich sogar im Vergleich zu herkömmlich hergestellten Elektroden. Gleichzeitig zeigte das Projekt, dass die neue Technologie zu einer wesentlichen Kostenreduzierung in der Herstellung führt. So können die Betriebe durch den Verzicht auf toxische und brennbare Lösemittel einerseits die Materialkosten senken. Zum anderen reduzieren sich auch die Ausgaben für Entsorgungs-und Explosionsschutzmaßnahmen. Darüber hinaus vereinfacht die neue Technologie die Genehmigungsverfahren zum Immissionsschutz und führt somit zu einem Standortvorteil für die Zellproduktion.

Gemeinschaftsprojekt von drei Institutionen

Das Verfahren zum Trockenmischen der Komponenten entwickelte die TU Braunschweig (iPAT). Das Beschichtungsverfahren sowie der Transfer in den Technikumsmaßstab wurden vom Fraunhofer IPA, basierend auf Vorarbeiten, vorangetrieben. Die Verifizierung der Elektrodenqualität und die Ermittlung von Verbesserungsmöglichkeiten des Elektrodenaufbaus erfolgten durch das Technologiezentrum Energie (TZE) der Hochschule Landshut. Zudem brachte das TZE sein Prozess-Knowhow bei der industriellen Elektrodenherstellung ein.

Weitere Infos zum Kompetenzcluster ProZell sowie der ausführliche Ergebnisbericht sind unter www.werkstofftechnologien.de/programm/batterieforschung zu finden.