[Fraunhofer IFAM] – Automatisierungslösungen und Gewichtseinsparungen für den Flugzeugbau von Morgen aus dem von der Europäischen Kommission für „Horizon2020“ geförderten internationalen Forschungsprojekt „Clean Sky 2 – ACCLAIM“

Unter der Projektleitung von Fraunhofer gelang es den beteiligten Konsortien CALITO, EURECA, SIMFAL und VISTA im Projekt „Automated Cabin & Cargo Lining and Hatrack Installation Method“ („ACCLAIM“), Automatisierungslösungen für den Einbau eigens entwickelter leichterer Bauteile zu realisieren. Verbesserte ergonomische Arbeitsbedingungen resultieren zudem aus der erzielten Mensch-Maschine-Kollaboration.

Effizienz steigern, Treibstoffverbrauch reduzieren

Die im Projekt erarbeitete Automatisierung von Installationsschritten und der Einsatz neuartiger Halterungen sowie Montageelemente zur schnelleren Installation der Bauteile könnten zukünftig nicht nur die Verkürzung, sondern auch die Einsparung von Produktionsschritten ermöglichen. So ließe sich – bei gleichzeitiger Kostenersparnis – sowohl die Effizienz in der Flugzeugproduktion steigern als auch der Treibstoffverbrauch im Flugbetrieb reduzieren.

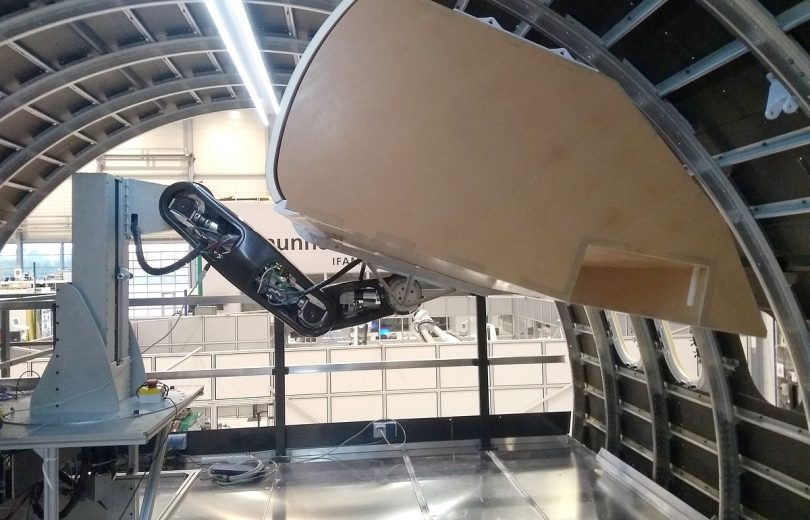

Für die automatisierte Installation der neu entwickelten Seitenwände („Linings“) und Handgepäckfächer („Hatracks“) im Flugzeugkabinen- bzw. Flugzeugladeraumbereich („Cargobereich“) entwickelte Fraunhofer in Stade einen Demonstrator eines Flugzeugrumpfs im 1:1-Maßstab mit zugehöriger Infrastruktur, wie Transportlift und Transportwegen. Fraunhofer koordinierte zudem die FuE-Arbeiten der im Projekt beteiligten Partnerkonsortien. „CALITO“ entwickelte leichtere Bauteile, welche das Flugzeuggewicht signifikant um bis zu 500 kg reduzieren können. Die automatisierte Installation der Bauteile („EURECA“) und die Qualitätskontrolle („VISTA“) wurden mit fahrerlosen Transportfahrzeugen (FTF; Automated Guided Vehicle, AGV) inklusive mit Sensorik ausgestatteter Leichtbaurobotik umgesetzt sowie virtuell überwacht („SIMFAL“).

„Das Projekt „ACCLAIM“ stellte uns vor die Herausforderung, die Prozessschritte mit den Projektpartnern so zu automatisieren, dass sowohl die Zeitdauer als auch die Komplexität des Prozesses reduziert werden. Die Linings und Hatracks sollten automatisiert aufgenommen und dem Kabinen- und Cargobereich zugeführt werden. Zur Installation der Komponenten mussten wir diese anschließend durch enge Bereiche manövrieren und die Bauteile exakt positionieren und montieren“, erläutert Projektleiter Leander Brieskorn, Fraunhofer Stade. „Dies erreichten wir, indem die neuen leichten Bauteile von CALITO in unserem eigens entwickelten Flugzeugrumpf-Demonstrator mit von EURECA modifizierten autonomen AGVs und Leichtbaurobotern samt intelligenter Greifer und Sensorik hochpräzise installiert und spaltfrei an die jeweiligen Positionen montiert, von SIMFAL überwacht und durch VISTA getestet wurden“, ergänzt der stellvertretende Projektleiter Parth Rawal, Fraunhofer Stade.

Clean Sky 2 – ACCLAIM: Die gewichtsparenden Handgepäckfächer und Kabinenseitenwände nach der automatisierten Montage im Flugzeugrumpf-Demonstrator.

© Fraunhofer | Miguel Vargas

Flugzeugrumpf-Demonstrator im 1:1-Maßstab – Die Automatisierungsumgebung

Der von Fraunhofer in Stade entwickelte Flugzeugrumpf-Demonstrator ermöglicht die erforderliche Logistik und die Installationsabläufe für den Einbau von Linings und Hatracks. Er besteht aus einer Flugzeugrumpfsektion mit einem Kabinen- sowie einem Cargobereich und einer Zugangsplattform mit Transportwegen. Ein Lift erlaubt die Bereitstellung der Bauteile und ihre Zuführung in den jeweiligen Montagebereich, indem er die AGV samt Roboter und Bauteile auf die Kabinen- bzw. Cargoebene befördert. An den Seiten der Plattformgänge, die zu den Eingängen des Kabinen- bzw. Cargobereichs führen, sind Orientierungsleisten für die visuelle Abstandssensorik der AGV angebracht. Die gesamte Anlage ist mit einem WLAN-System ausgestattet, sodass die Roboter mit dem Lift bzw. dem Überwachungssystem kommunizieren und das Anfordern des Lifts sowie die einzelnen Prozessabläufe bestätigen können.

Gewichtsparende Linings und Hatracks für die automatisierte, hochpräzise und qualitätsgesicherte Installation

Dem Projektkonsortium CALITO gelang es, sowohl für Seitenwände in der Kabine bzw. im Laderaum als auch für die Handgepäckfächer in der Kabine eines Flugzeugs der Baureihe A320, leichtere sowie gleichzeitig stabilere Strukturen und Bauweisen zu entwickeln. Die Bauteile sind mit automatisierungsgerechten Halterungen ausgestattet, mit deren Hilfe sie von selbst an den entsprechend entwickelten Gegenhaltern der Flugzeugstruktur einrasten. Durch den potenziellen Einsatz dieser innovativen Komponenten in der Innenausstattung eines Flugzeugs ergeben sich signifikante Gewichtseinsparungen bis zu 500 kg. Die Bauteile müssen dazu beim industriellen Anwender noch diverse Qualifizierungsschritte durchlaufen.

Die vom Projektkonsortium EURECA realisierte AGV-Einheit inklusive Roboter und Greifer ermöglicht eine autonome Logistik der Bauteile mittels Wegesensorik. Am Einbauort angekommen, werden die Einbaupositionen mittels Kamerasystem zum Bauteil referenziert und die Komponenten mithilfe der Greifer installiert. Hierdurch lassen sich im industriell zu qualifizierenden Einsatz nicht nur erhebliche Kosten einsparen, sondern insbesondere Arbeiten ersetzen, die bisher von den Werkern ergonomisch kritische Positionen erfordern.

Das Projektkonsortium SIMFAL entwickelte eine Virtual Reality-Software (VR-Software), die vorab eine schnelle Planung der Prozessschritte und prozessbegleitend die Gesamtprozessüberwachung ermöglicht. Die VR-Software überwacht online jeden Schritt und zeigt über ein Monitoringsystem den aktuellen Prozessschritt und die Position der Automatisierungseinheit an.

Abschließend wird die vom Projektkonsortium VISTA erarbeitete Qualitätskontrolle nach Einbau der Bauteile vollautomatisiert ausgeführt. Hier kommt ebenfalls eine Robotereinheit auf einem AGV zum Einsatz, die mit einem Kamerasystem ausgestattet ist. Diese automatisierte Inspektion zeigt ein erhebliches Einsparungspotenzial und zusätzliche Konsistenz in der Auswertung im Vergleich zu den umfangreichen, sich wiederholenden und körperlich anstrengenden manuellen Messschritten, die derzeit an den montierten Bauteilen zur exakten Lageausrichtung und zur Überprüfung der Oberflächenqualität erforderlich sind.

Darüber hinaus wurden von SIMFAL Ergonomiestudien und Machbarkeitsstudien bezüglich Zeit-, Kosten- und Gewichtseinsparung für einen effizienten Einsatz der entwickelten Systeme aller Projektpartner durchgeführt. Die Ergebnisse wurden im Anschluss mit den Daten eines manuell durchgeführten Installationsprozesses der Bauteile in Stade verglichen und ausgewertet.

Diese Auswertungen verdeutlichen – neben der möglichen automatisierungsbedingten Steigerung der Effizienz – insbesondere die enorme physische Entlastung der Werker durch Gewichtseinsparungen und optimierte ergonomische Arbeitsbedingungen durch die Assistenz der Roboter und des VR-Systems, somit eine gelungene Mensch-Maschine-Kollaboration.

Ausblick

Die für die Installation von Linings und Hatracks entwickelten Automatisierungslösungen müssen für den industriellen Einsatz weitere Standardqualifizierungs-Schritte bezüglich Material, Sicherheit, Wiederholgenauigkeit und Rentabilität durchlaufen.

Die erarbeiteten FuE-Ergebnisse lassen sich durch Anpassungen der Aufnahmesysteme auch auf die automatisierte Montage von Bauteilen in anderen Branchen, wie im Windenergieanlagen-, Schienenfahrzeug-, Nutzfahrzeug-, Automobil- oder Schiffbau übertragen.

Projekt-Webseite von ACCLAIM